行业动态

石化行业有机液体储罐VOCs损耗估算方法浅析

摘要:有机液体储存调和过程是石化行业挥发性有机物(VOCs)无组织污染源的重要组成部分.本文梳理总结了实测法、公式法、模型法等国内外石化行业有机液体储罐VOCs排放估算方法的主要特点和适用范围;运用公式法估算国内某石化企业典型油品储罐的VOCs排放量;分析了在我国直接套用美国环保署(EPA)开发的TANKS模型存在的问题;根据估算方法的实际应用研究,就美国AP-42源强手册第五版第七章(chapter 7:Liquid storage tank)中评价公式的“本土化”提出相关的建议。

关键词:有机液体储罐;挥发性有机物;TANKS模型;本土化

有机液体储存调和过程是石化行业挥发性有机物(VOCs)无组织污染源的重要组成部分。美国2003年的一份调查报告显示,在特拉华州、新泽西州和南宾夕法尼亚州的10个石油公司的VOCs排放总量中,储存调和过程所占比例最大,约占29% [1]。美国、欧盟、日本、澳大利亚等发达国家和地区的环境管理部门对石化行业有机液体储罐废水VOCs排放的管控日益严苛,对VOCs排放量的也有较为成熟的评价体系。

我国石化行业VOCs综合环境管理正处于起步摸索阶段。排污费征收、排污许可管理制度、项目环评等环境管理手段的实施都与VOCs排放量核算紧密联系。有机液体储存调和环节VOCs排放量核算过程中涉及的参数种类众多,过程纷繁复杂。2015年,财政部、国家发改委、环境保护部发布的《关于印发挥发性有机物排污收费试点办法的通知》(以下简称“试点办法”)以及环境保护部发布的《石化行业VOCs污染源排查工作指南》(以下简称“排查指南”)中均详细介绍了石化行业有机液体储罐VOCs排放量的估算方法。

本文总结梳理了排查指南中有机液体储罐VOCs排放量估算方法的主要特点及适用范围,简要分析了核算公式的原理和参数的取值原则。并梳理了各种估算方法在实际应用中存在的问题,提出相关建议。

1石化储罐VOCs排放量估算方法简介

有机液体储存调和过程VOCs排放量核算的目的是为了评价不同管控思路和减排技术措施的经济效果,为实施这些技术措施的技术经济分析和论证提供依据。此外,通过定量分析还可以加深对影响蒸发损耗诸因素的认识,以便有针对性地采取减排措施。

目前,国内外石化行业有机液体储罐VOCs排放量的估算方法主要有实测法、理论公式法和TANKS4.0.9模型法等,上述方法的适用范围各不相同,精确度也相差较大。

1.1实测法

实测法适用于设有VOCs末端回收治理措施(如活性炭吸附、热力焚烧等)的常压储罐储罐(区),

通过测定VOCs废气处理设施出口的废气流量和VOCs浓度计算VOCs排放量,可采用连续在线监测仪或定期人工采样监测。监测项目可基于所选监测方法的VOCs浓度和风机出口流量。

1.2理论公式法

目前,在世界上应用最为广泛的核算公式是美国环保署(EPA)发布的“大气污染物源强估算手册(AP-42)”中于2006年11月修订第五版的“第7章:液体储罐(chapter7: LiquidStorage Tanks)”中提供的核算方法(以下简称“美国AP-42核算方法”)。欧盟、澳大利亚、日本、韩国及我国台湾地区均使用该评价体系中的计算公式对有机液体常压储罐VOCs污染源进行定量计算;试点办法和排查指南中的计算公式也是以该评价体系为基准建立。

美国AP-42核算方法是美国石油协会(API)和美国环保署(EPA)从上世纪50年代末开始经过长达60余年的有机液体储存损耗研究之上建立起来的。评价体系的构建基于理论推导和现场实验研究。首先从理论分析入手,推导出理论方程式,然后借助于大量实验及实测数据,经过统计、分析,对公式中的相关参数进行修正,整理成包括主要影响因素的经验公式和损耗系数。

美国AP-42核算方法主要编制了固定顶罐、外浮顶罐和内浮顶罐的损耗评价公式,对于固定顶罐而言,排放量包括静置损耗和工作损耗;对于浮顶罐而言,排放量包括边缘密封损耗、浮盘盘缝损耗、浮盘附件损耗和挂壁损耗,前三种属于静置损耗,挂壁损耗属于工作损耗。下面以固定顶罐和浮顶罐为基准简要分析该评价体系的主要公式。

1.2.1固定顶罐

(1)静置损耗

从宏观的角度看,在压力不高的情况下,处于平衡状态的常温气体都可以近似地看成是理想气体。基于此,美国AP-42核算方法推荐的固定顶罐静置损耗计算公式是把罐内混合气体当作理想气体,并利用理想气体状态方程或克拉伯龙方程推导出理论公式[2],见式(1)至式(5)

式中:VV为气相空间体积,ft3;WV为气相密度, Ib/ft3;KE为气相空间膨胀因子,KS为气相空间饱和因子,R 为理想气体常数,取10.741lb/lb-mol·ft·°R;TLA为有机液体日平均表面温度,K;ΔTV为蒸气温度范围,°R;ΔPV为蒸气压范围,psia; ΔPB为呼吸阀压力设定范围,psig;TAA为大气环境的日平均温度,°R;TB为储液主体温度,°R;α为储罐罐壁涂漆吸收率;I 为太阳能平均辐射因子强度,Btu/ft2·day

(2)工作损耗

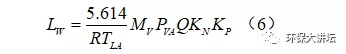

工作损耗(LW)与收发物料时所储蒸汽的排放有关,固定顶罐的工作排放的典型公式计算如下:

式中:MV气相分子量,g/g-mol;PVA 真实蒸汽压,psia,Q年周转量,bbl/a;KP工作损耗产品因子,无量纲量;KN工作排放周转(饱和)因子,无量纲量;

1.2.2 内/外浮顶罐

(1)静置损耗

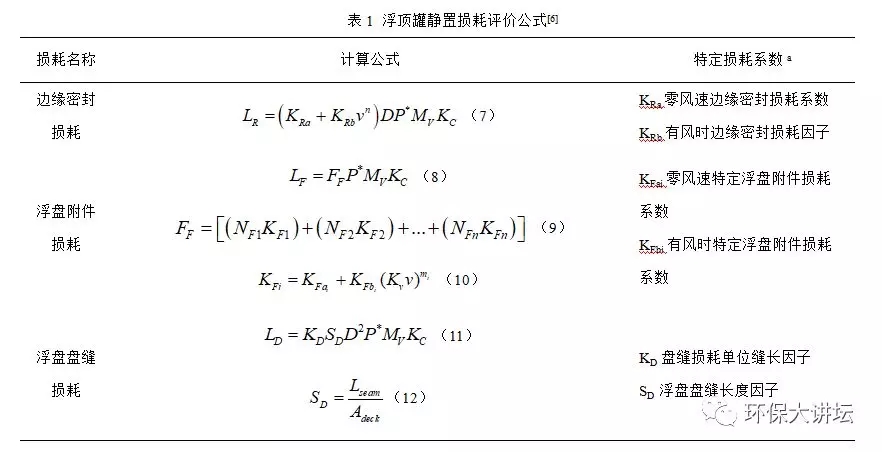

美国石油协会(API)通过大量的试验确定了浮顶罐3种静置损耗的影响因素,即:附件结构及紧密程度、风速、直径、蒸气压与当地大气压的函数关系和产品系数。表1列出了内/外浮顶罐静置损耗(外浮顶罐没有浮盘盘缝损耗)的函数公式,从表中可看出:蒸汽压函数(P*)、气相分子量(MV)与产品因子(KC)、特定附件损耗系数是浮顶罐静置损耗的共同参量;边缘密封损耗与浮盘盘缝损耗分别与储罐直径(D)成正比关系。

(2)挂壁损耗

①公式简介

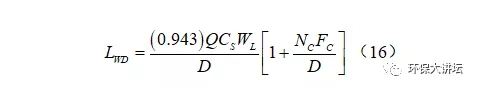

浮顶罐的挂壁损耗类似于固定顶罐的工作排放(大呼吸)。浮顶罐收发料时,随着液面的变化,一部分粘附在罐壁上的有机液体将直接暴露在大气中,并且很快挥发,由此造成的油品损耗称之为挂壁损耗。可由式(16)估算得出:

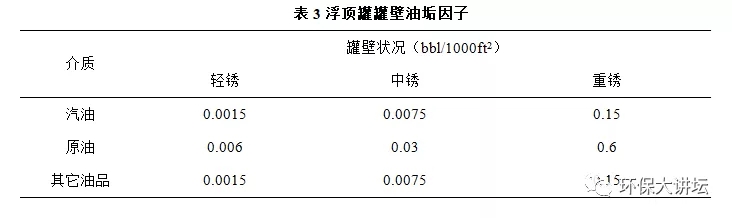

式中:Q年周转量,bbl/a;CS罐体油垢因子(见表3);WL有机液体密度,lb/gal;D罐体直径,ft;0.943常数,1000ft3•gal/bbl2;NC固定顶支撑柱数量(对于自支撑固定浮顶或外浮顶罐:NC=0),无量纲量;FC有效柱直径,取值1.0。

②公式简析

为了估算挂壁损耗,API进行了大量的“罐壁粘湿试验”。该试验是在一个容器内装满试验液体,试验钢板在一对2英尺长的弹性密封之间慢慢提起,其速度与储罐收发料速度大致相等,在绝大部分液体蒸发以后将钢板重新浸入液体,再确定剩余液体的体积,进而确定罐壁油垢因子CS,以bbl/1000ft2计。

API使用辛烷作为试验液体和一块有轻度锈蚀的钢板做了4组上述试验,确定了汽油和其他有机液体的粘附特性,得出罐壁油垢因子在0.001至0.0019bbl/1000ft2之间,其平均值约为0.0015bbl/1000ft2。API认为该试验结果趋于保守。

对于原油,API做了5个罐壁粘湿试验,试验液体为中等挥发性原油,得出轻度锈蚀钢板的罐壁油垢因子的范围在0.0032~0.0072bbl/1000ft2之间,平均值约为0.006bbl/1000ft2。

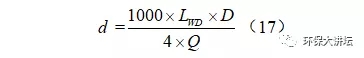

需要指出的是,美国AP-42源强手册对于参量CS物理意义和取值原则的表述基于美制单位,并不是非常直观。通过分析式(16)可知,该参量可近似看成为粘附于罐壁侧表面的“油膜厚度”。以式(16)为基准,油膜厚度(d)的估算公式可转换为式(17):

式中:d油膜厚度,mm ;LWD挂壁损耗,t/a;D罐体直径,m;Q周转量,t/y。

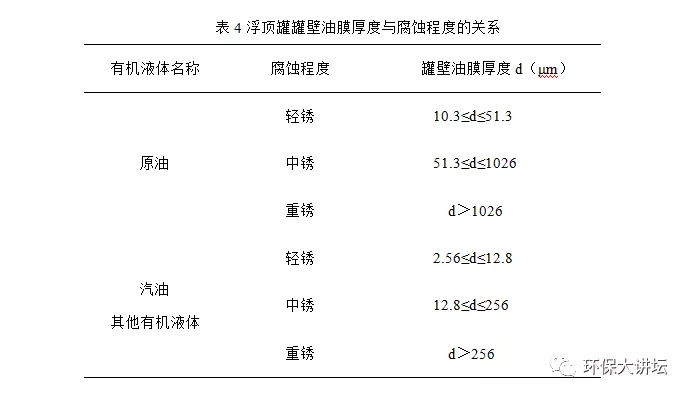

结合式(16)和式(17)和罐壁油垢因子可知,罐壁油垢因子的物理意义即为罐壁油膜厚度。基于此,可进一步明晰API对原油、汽油及其他有机液体浮顶罐罐体内壁腐蚀程度的判定依据,见表4。

1.3 TANKS模型法

TANKS模型是由美国石油协会(API)、美国环境保护署(EPA)办公室的大气质量规划和标准部门(OAQPS)以“污染物排放因子文件”(AP-42)第七章(chapter.7 liquidstorage)中的理论体系为基础共同开发的一款被广泛用于计算油品及其他有机化学品储存调和过程中VOCs各组份排放的评价软件,并配套相关用户手册,提供软件的安装和常规用途说明。该模型旨在美国各联邦、州和当地机构、咨询公司和工业评估各种有机液体储存调和污染源的VOCs损耗排放量核算提供技术支持。TANKS软件可在网址http://www.epa.gov/ttn/chief/software/tanks/index.html下的“How to Get TANKS4.09D”链接下载。[4]

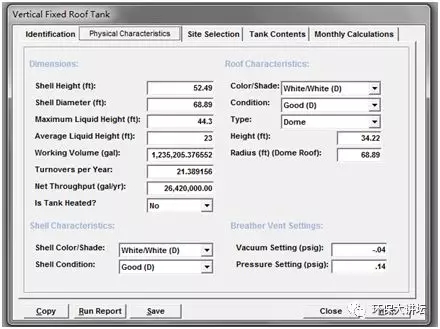

该模型使用微软Visual Basic语言编写,适用于Windows系统和Windows NT或两种系统的更高版本。用户也需要输入下列4类参数:①基本信息(Identification ):储罐编号、储罐描述、所在州市、所属公司。②储罐构造特征及相关数据(Physical Characteristic):直径、体积、罐壁高度、储存高度、附件选型、周转量、罐壁涂料等.③所在地信息(Site selection):距储罐所在地、月度日平均环境温度、月度平均风速、太阳辐射强度因子和大气压等。④储存物料数据:储存物料的种类(有机液体,石油馏分油和汽油)、储存物料在实际储存温度下的真实蒸汽压、储存物料的气相分子量、储存物料的液体密度等[7]。

在输入上述4类数据后,TANKS模型(4.09版本)输出结果可以按年输出,也可以按月输出,输出的结果有3种方式可选:简洁、概述和详细。如果按月输出结果,储罐的周转量需要分配到每个月,可以平均分摊到12个月,也可以根据实际情况分摊,结果可以输出到文件或打印机,文件格式可以选择Excel或Text格式。

图3 TANKS模型固定顶罐运行界面

2石化储罐VOCs排放量估算中的问题与建议

2.1 实测法中VOCs物质的测定问题

实测法中需测定废气中VOCs浓度,而《环境空气挥发性有机物的测定吸附管采样-热脱附/气相色谱-质谱法》(HJ 644—2013)中仅包含34种VOCs的测定,且基本为苯系物和卤代有机物。2014年环保部出台的《固定污染源废气挥发性有机物的测定固相吸附-热脱附/气相色谱-质谱法》(HJ 734-2014)中仅包含24种VOCs物质的测定,且基本为苯系物和醇类物质。[10]

石化废气中多为烷烃、烯烃、苯系物等VOCs,现有的HJ644-2013和HJ 734-2014标准不能满足石化废气VOCs监测的需要。因此,建议尽快出台石化行业废气中相关VOCs的测定方法,并在VOCs物质种类研究的基础上,借鉴美国大气污染源VOCs和颗粒污染物物质种类数据库(SPECIATE),进一步建立石化行业大气污染源VOCs物质数据库。

2.2 TANKS模型法在我国不宜直接套用

TANKS模型一度是国内各级环评单位和相关企业较为青睐的一种有机液体储罐VOCs损耗排放的定量方法。但需要指出的是,由于模型本身存在一些问题且中美两国的相关实际情况的差异,直接套用该模型会导致计算结果严重失真。该模型存在的主要问题如下:

1)加热储罐的计算问题

在有机液体的储存过程中,其最低储存温度应该比储液凝固点高3-15℃。对于一些凝固点较高的油品和有机化学品,如有机化学品中的苯酚,凝固点大约在41℃;油品中的蜡油或渣油,凝固点大体在50-70℃,有的甚至超过100℃,这些物质就需要通过加热方式储存。随着储存温度的升高,有机液体的真实蒸汽压也随之增加,VOCs蒸发损耗排放量也会相应的增大。

在TANKS模型(4.09版本)的温度设置中,模型只能计算有机液体在40℉(4.4℃)到100℉(37.8℃)时的真实蒸汽压,并且在其输入界面无法嵌入加热有机液体的温度。换言之,即使实际储存温度超过100℉(37.8℃),模型数据系统默认的仍然是100℉(37.8℃)时对应的真实蒸汽压数值,这样的话,需要加热储存的有机液体的VOCs损耗量就会失真。以高温渣油固定顶罐为例,储存温度最高能达到140℃左右,分别运用AP-42评价公式和TANK4.09模型试算5000 m3高温渣油罐的VOCs年排放量。AP-42评价公式法的核算结果(约8.4吨/年)是TANKS模型(4.09版本)(0.006吨/年)的1400倍[4]。

2)模型运行的稳定性问题

美国环保署于2014年7月发布了不在为用户提供TANKs 模型技术支持的声明,主要原因是模型目前在相关操作系统(如Windows Vista 或者是 Win 7)上的运行已不太稳定。美国环保署(EPA)通过技术分析预计在操作系统上也将会出现一些问题。EPA的官网虽然将继续保留该模型,但提醒用户请自行把握,谨慎使用[9]。

综上所述,笔者认为Tanks4.0.9模型法在我国不宜直接套用。

2.3 公式法储罐构造损耗系数需进行“本土化”

收集分析试验及实测数据是美国AP-42评价公式推导过程中的重要环节,通过实测数据和理论计算以评价储罐构造中各种因素对VOCs挥发损耗的影响。美国石油协会(API)最早于1952年开展了相关的研究计划,各石油公司分别在256个储罐进行单独实验测定,经过筛选、剔除了其中由于设备状况欠佳,附件泄漏和测试方法错误而造成的失真数据,最后以178 个汽油罐和15个原油罐的试验数据为基准,进行关联式的研究,经过60余年不断的开展修正、更新、完善的相关工作,形成了现有的评价体系[3]。我国对于石化行业VOCs污染源管控研究的起步较晚,尚未开展类似的现场监测工作,因此,建议我国相关专业人士借鉴欧美诸多经验尽快开展“本土化”的相关工作,修正相关损耗系数,进而完善评价体系。

3 结论

在美国、欧盟等发达国家和地区大气污染物排放量估算的基础上,我国初步建立了石化行业有机液体储罐储存调和过程VOCs排放量计算的方法体系,鼓励企业投入更多精力获得相对准确的排放量。目前,我国石化行业尚处于VOCs综合整治初级阶段,各类估算方法缺乏大量实际应用的验证和检验。环境管理部门与企业应秉承污染源管理的全过程精细化理念,相互配合完善评价体系。

京公网安备 11010602006931号

京公网安备 11010602006931号